Hersteller von Hochleistungskeramik BCE Special Ceramics GmbH

Unsere Sonderseite – Hochleistungskeramik im Überblick

Kleine Stückzahlen, hohe Präzision wirtschaftlich gefertigt – Praxisbeispiele für Komponenten in komplexen Anforderungsprofilen

Attritorrad aus Hochleistungskeramik

Unter den Hochleistungskeramiken stellt die Gruppe der Oxidkeramik weiterhin den größten Anteil und ist deshalb neben den spektakulären Erfolgen der „schwarzen“ oder auch Nicht-Oxid-Keramik – wie Siliziumnitrid oder Siliziumkarbid – ein interessantes Optimierungsaufgabengebiet. Diese Weiterentwicklungen vollziehen sich im Wesentlichen auf zwei Feldern, nämlich den eigentlichen Werkstoffen selbst und deren Verarbeitungswegen zu Bauteilen.

Beispielhaft für die werkstoffseitigen Entwicklungen seien hier die Mischoxidkeramiken ZTA (Zirconia Toughened Alumina, Basiswerkstoff: Al2O3) oder ATZ (Alumina Toughened Zirconia, Basiswerkstoff: ZrO2) genannt. Auch die fortlaufenden Weiterentwicklungen an den etablierten ZrO2 Mg-PSZ-Typen (Magnesiumoxid teilstabilisierte Zirkonoxidkeramik) in höchste Festigkeitsregionen (600 MPa bis 800 MPa Biegefestigkeit) spiegeln die erfolgreichen werkstofflichen Anstrengungen wider.

Auf der anderen Seite sind erfolgreiche Fortschritte in den Bereichen des hocheffizienten und genauen Trockenpressens oder diverse Entwicklungen im Spritzguss zu verzeichnen, die den steigenden Anforderungen an die Qualität bei geringen Stückkosten weitgehend Folge leisten. Eine weitere Herstellungsroute insbesondere für Klein- und Kleinstserien stellt die präzise CNC-Bearbeitung von Grünlingen (z.B. kalt-isostatisch gepresste Formlinge) dar. Unter Berücksichtigung der Schwindung beim Sintern werden hiermit ohne schleifende Nachbearbeitung komplexe Formen in den keramischen Bauteilen realisiert, die „as fired“ zum Einsatz kommen können. Vorteile aus Kundensicht sind die „fehlenden“ Werkzeugkosten und die relativ kurze Fertigungszeit bei sehr hoher Materialqualität.

Herstellung von Hochleistungskeramik

Kurzdarstellung der Fertigungsweise

Granulat als Basis

Ausgangsbasis für eine Bauteilfertigung aus Hochleistungskeramik ist ein pressfähiges (d.h. Bindemittel enthaltendes und agglomeriertes) Keramikpulvergranulat, das den späteren Werkstoff bildet, typischerweise Al2O3 in den Reinheiten 92% bis 99,9% oder ZrO2 Y-TZP bzw. ZrO2 Mg-PSZ. Die Eigenschaften des Granulats sowie die Parameter der kalt-isostatischen Pressung bestimmen maßgeblich die weitere Verarbeitung oder Machbarkeit bestimmter Geometrien. Einen entscheidenden Einfluss haben auch die zur Verwendung kommenden Werkzeuge (Schneidgeometrien und Werkstoffe; HM, PKD) und die Schnittparameter bei der CNC-Bearbeitung, wie z.B. Vorschub, Zustellung, Bohrhübe usw.

Das Granulat wird gleichmäßig in eine der Geometrie des Endbauteils angemessene, elastische Gummiform gefüllt. Diese wird dicht verschlossen und anschließend in der kalt-isostatischen Presse (CIP = cold isostatic press) unter Anwendung hoher hydrostatischer Drücke (600 bar bis 2050 bar) homogen verdichtet.

CNC-Bearbeitung des Grünlings

Der nunmehr gepresste Grünling besitzt eine gewisse Festigkeit die es erlaubt, unter Berücksichtigung des kreideweichen Zustandes und mit Zuhilfenahme geeigneter Spanntechniken, eine CNC-Bearbeitung vorzunehmen. Der gepresste Grünling, so wie er aus der kalt‑isostatischen Presse kommt, hat in den meisten Fällen kaum eine Ähnlichkeit mit der Endkontur des Bauteils. Diese entsteht erst durch die nachfolgenden spanenden Bearbeitungsschritte. Ausnahmen sind in gewisser Hinsicht das Pressen von kleinen Rohren, Buchsen oder komplexeren Innenkonturen, bei denen sinnvollerweise auf einen vorkonturierten Dorn oder Kern gepresst wird, um somit die Innenkontur schon fertig abzubilden. Die Außengeometrie wird in den meisten Fällen durch drehende oder fräsende Bearbeitung erzeugt. Unterstützt wird diese Arbeitsweise durch den Einsatz einer CAD-CAM Kette, die ihre Stärken insbesondere bei Freiformflächen unter Zuhilfenahme mehrachsiger Fräszentren ausspielen kann. Trotz des kreideweichen Zustandes lassen sich nur geeignete Hartmetall- oder PKD-Werkzeuge zur Bearbeitung einsetzen, da trotz des weichen Binderanteils des verpressten Pulvers die einzelnen keramischen Partikel schon eine gewisse Härte und Abrasivität besitzen.

Bei der gesamten Bearbeitung darf die Schwindung der einzelnen Werkstoffe/Pressgranulate nicht außer acht gelassen werden, da die Sinterung zu diesem Zeitpunkt noch aussteht. D.h. alle Konturen oder Maße müssen mit entsprechenden Koeffizienten in den Raumrichtungen für isotrope oder anisotrope Schwindung beaufschlagt werden, eventuell zusätzlich unter Berücksichtigung von Aufmaßen für eine nachfolgende schleifende Hartbearbeitung. Durchschnittlich muss mit 16% bis 25% Schwindung gerechnet werden.

Sinterung – vom Grünling zur Hochleistungskeramik

Ist der bearbeitete Grünling maßlich korrekt und rissfrei angefertigt, wird er zur Sinterung freigegeben. Speziell an den Werkstoff und die Geometrie angepasste Sinterkurven (Aufheiz-/Abkühlraten, Endtemperaturen, Haltezeiten) verfestigen durch Diffusionsvorgänge bei Temperaturen im Bereich von 1450°C bis 1750°C (bei der meistens vorliegenden Festkörpersinterung) den ehemals weichen Grünling zur harten Hochleistungskeramik. Eine abschließende 100%‑Rissprüfung aller Bauteile nach dem Sintern sowie eine Maßkontrolle entscheiden dann über die Freigabe als „as fired“ Bauteil oder zur weiteren schleifenden Bearbeitung.

Möglichkeiten und Grenzen dieser Technologie

Einige Beispiele für diverse Umsetzungen mit Hochleistungskeramik

Innengewinde M 1,2

Es lassen sich auf diese Art und Weise sehr komplexe und filigrane Strukturen herstellen, die teilweise durch eine schleifende Bearbeitung gar nicht oder nur mit sehr großem Aufwand realisierbar sind (z.B. mangels zu kleiner Diamantwerkzeuge). Als Beispiel soll hierfür exemplarisch das Einbringen von Innengewinden genannt werden: durch eine schleifende Bearbeitung sind Innengewinde bis M 5 darstellbar, mit Hilfe der CNC-Fertigungstechnik im Grünzustand hinunter bis M 1,

Backen aus ZrO2 Y-TZP

Ein Beispiel für die CAD-CAM Umsetzung einer komplexen Geometrie ist die nachfolgende Backe. Diese Kontur wird grün gefertigt und nur noch schleifend geplant, um einbaufertig zu sein. Material ist ZrO2 Y-TZP. Aufgrund der relativ geringen Stückzahl ist die Anfertigung eines Spritzgießwerkzeuges hier unwirtschaftlich. Die abgebildeten Backen sind für den Einsatz in einem universellen Drahtführungssystem im EDM-Bereich (electrical discharge machining, Funkenerodieren) vorgesehen.

Zahnradgruppe für Pumpe aus ZrO2 Y-TZP

Abschließend ein Beispiel einer abgestimmten Gesamtfertigung aus Grün- und Hartbearbeitung. Zahnradpumpen zur Klein- undMikrodosierung sollten besonders verschleiß- und/oder korrosionsfest ausgelegtwerden. Da die Anforderung die zu übertragenden Kräfte recht hoch ist (dieeinzuleitenden Drehmomente je nach Druckbeaufschlagung) wurde ZrO2Y-TZP als Material gewählt, als Kompromiss zwischen Härte und Festigkeitanstelle eines Al2O3. Eine genaue Abstimmung der Grüngeometrieauf die nachfolgende Hartbearbeitung ist notwendig, um die Baugruppe sinnvoll (=kostenoptimiert) fertigen zu können.

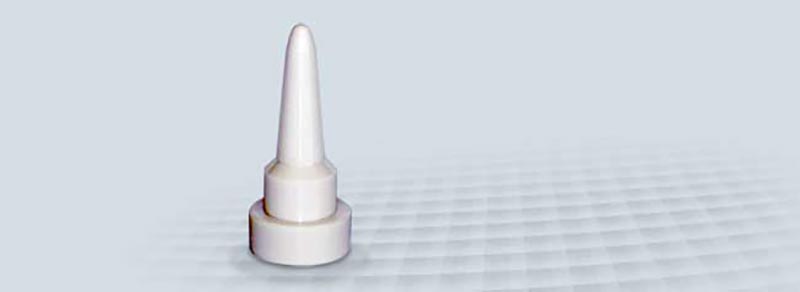

Ventilkegel aus ZrO2 Mg-PSZ

Für die Verfahrenstechnik sind hochbelastbare Ventilkegel und Sitze aus Keramik insbesondere im Einsatzbereich der chemischen Industrie oft unverzichtbar. Hier ermöglicht das enge Zusammenspiel von CNC-basierter Grünfertigung der Rohlinge mit anschließender passgenauer Schleifbearbeitung eine rasche Anpassung der Kontur von Sitz und Kegel für eine optimale Regelung.

Eine Überarbeitung der Geometrie bzw. der Dichtflächen ist in der Regel mit dem vorhandenen Standard-Werkzeugpark und durch CNC-Schleiftechnik zu realisieren, ohne weitere Werkzeugkosten für spezielle, vorkonturierte Schleifscheiben zu generieren. Die Freiheitsgrade im Design steigen, trotz der oftmals geringen Stückzahlen für Spezialanlagen und Kundenwünsche. Durch die CNC-Fertigung ist das wirtschaftlich umsetzbar.

Die Anforderungen an das Material sind sehr hoch, da Korrosion, Abrasion und oft auch thermische Wechselbelastungen das Material beanspruchen. Für eine dauerhafte Lösung bei temperaturbeanspruchten (100°C bis 250 °C) Bauteilen, muss hier auf ZrO2 Mg-PSZ anstelle der eigentlich etwas festeren Y-TZP Materialien ausgewichen werden.

Ähnliches gilt für die vergleichbaren Konturen aus dem Bereich der Schweißtechnik, also Positionierstifte. Diese können manchmal, wenn die Toleranzen es zulassen, direkt durch eine reine Grünfertigung hergestellt werden, ohne schleifende Nachbearbeitung.

Miniatursteckereinsatz aus Al2O3

Nachfolgend ist ein keramischer Einsatz einer elektrischen Durchführung dargestellt. Werkstoff ist hier ein 99,7% reines Al2O3 mit Pins aus vergoldetem Metall. Der gesamte Stecker ist aktivgelötet. Diese Fügetechnik bietet die Möglichkeit eines Hochtemperatureinsatzes (300°C…500°C) und ist zudem noch vakuumdicht. Der Bohrungsdurchmesser für die Kontaktdrähte beträgt 0,255 mm. Zur sicheren Verlötung sind kleine Taschen um die Bohrungen angebracht, die einen dichten Abschluss des Lots gewährleisten. Die Vielzahl der unterschiedlichen und teilweise kundenspezifischen Steckerlösungen in Bezug auf Bohrungsanzahl und Drahtstärken lassen sich durch die Grünfertigung wirtschaftlich bewältigen. Die kleinste zuverlässig anzufertigende Bohrung beträgt ca. 150 µm, allerdings ist die Bohrungstiefe auf nur wenige Millimeter begrenzt – der limitierende Faktor ist hier das Hartmetallwerkzeug.

Individuelle Gestaltung dank Hochleistungskeramik

Ein sehr flexibles Instrument, um dem steigenden Bedarf an individueller Gestaltung wirtschaftlich begegnen zu können.

Die Fertigung von Hochleistungskeramik mittels kalt‑isostatisch gepresster Rohlinge und anschließender CNC-Formgebung ist ein sehr flexibles Instrument, um dem steigenden Bedarf an individueller Gestaltung bei oftmals kleinen bis mittleren Stückzahlen wirtschaftlich begegnen zu können. Diese Technologie entwickelt sich mit Fortschreiten der Aufbereitung von keramischen Massen und Pulvern sowie der Maschinentechnologie und Werkzeugentwicklungen (exaktere Schneidengeometrie, beschichtete Werkzeuge für eine längere Standzeit, etc.) immer weiter. Da dadurch Faktoren wie Kantenstabilität der Presslinge und Restwandstärken ständig verbessert werden, können immer filigranere Strukturen gefertigt werden. Im Dialog mit dem Anwender lassen sich auf diesem Wege vielmals applikationsgerechte Hochleistungskeramiken einsetzen, die eine sichere Funktionalität des Endproduktes gewährleisten.